金属微粒探测器:防止重大设备故障的简单保险单

天然气和柴油发动机,压缩机,涡轮机和泵是大多数工业运营中使用的必不可少的设备示例,它们对工厂的盈利能力起着至关重要的作用。一项重大故障可能会导致停机几天,如果零件不易获得,则可能需要数周的时间。

当设备的活动部件被严重损坏且无法正常运行时,将发生灾难性故障。在维修过程中,机械师经常发现润滑油中存在的磨料颗粒是罪魁祸首。这些颗粒会增加油的氧化速率,并使其失去一些抗磨特性。随着时间的流逝,它们会引起表面疲劳,腐蚀磨损,油流和零件运动受限制,润滑剂和过滤器消耗增加以及能源使用量增加(1) ,从而影响公司的利润。

幸运的是,一旦工厂和维护经理了解了几乎看不见的颗粒可能造成的破坏程度,他们便可以采取措施来防止这种情况的发生。安装过滤器可以最大程度地减少进入设备之前的颗粒数量,但是,如果运动部件受到损坏,则在完全故障发生之前可能无法检测到它。在这里,AMOT MPD2被证明是防止由于润滑油污染而导致设备故障的重要工具。

什么是MPD2?

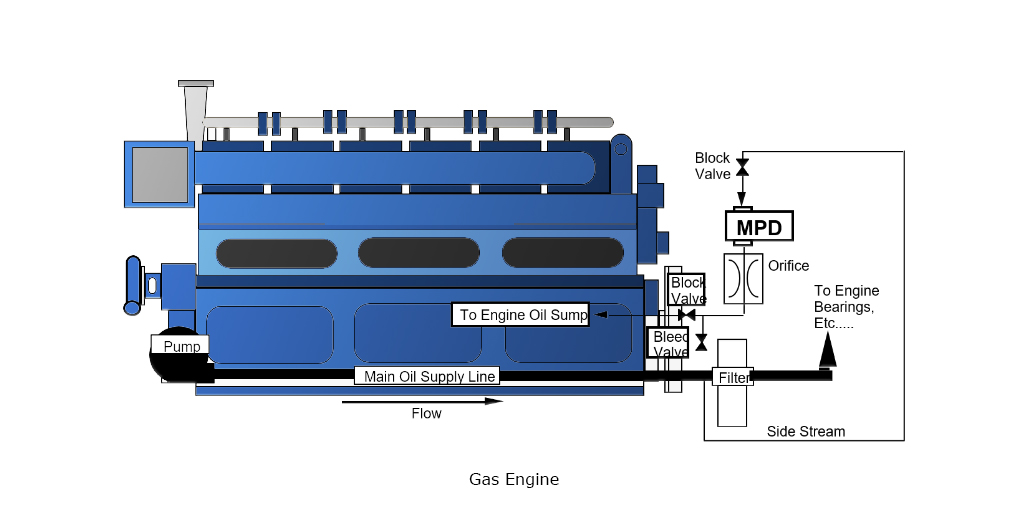

AMOT金属颗粒检测器(MPD)是一种在线连续磨损碎片监测器,可检测润滑油中是否存在金属颗粒,并在出现重大的,昂贵的损坏之前,提醒操作人员进行维护。操作简单明了。润滑油进入MPD本体的顶部,并穿过多孔板,该多孔板的顶部和底部均装有电镀电网。流体从MPD阀体的底部排出(图1)。当金属颗粒被压差捕获并弥合其电网上的间隙,从而完成常开(NO)电路以发出警报时,MPD开关就会激活。 (图2)。

图1

图2

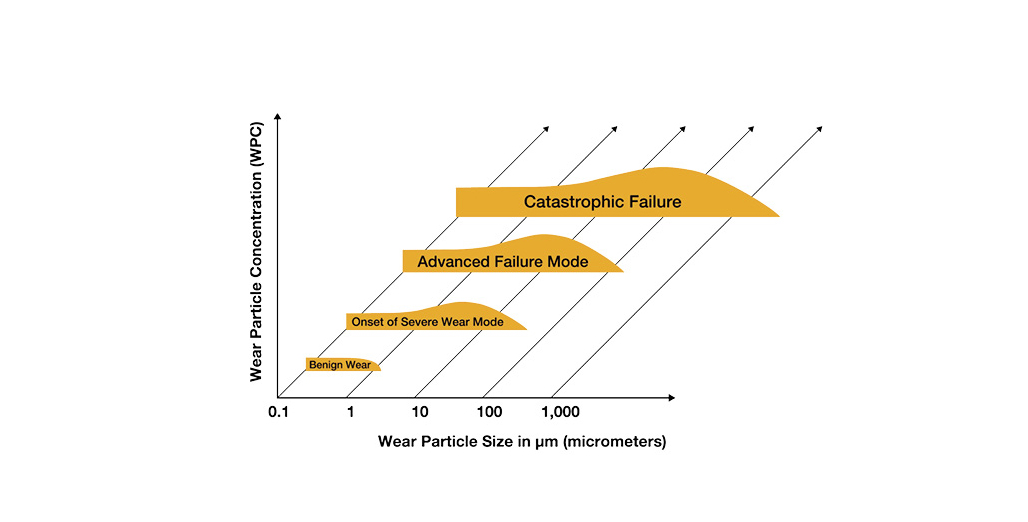

MPD2的设计以及其运行背后的理论基于美国宇航局针对设施和附属设备的“以可靠性为中心的维护(RCM)指南”。第8章介绍了润滑剂和磨损颗粒分析,并讨论了磨损颗粒尺寸,浓度和设备状况之间的关系。如图3所示,当颗粒较小时,它们的集中程度降低,并在设备(2)上造成良性磨损。随着颗粒变大,它们变得更加集中,并造成越来越多的破坏性损害,从而导致灾难性的失败。因此,可以推断出,如果有某种方法可以知道润滑油中何时存在小颗粒,操作人员可以在灾难性设备损坏发生之前进行预防性维护。通过广泛的研究和开发,AMOT发现,板上的标准1/32英寸直径孔与网格之间的间距为1/16英寸,是超过95%的所有应用的最佳尺寸。

图3

MPD2安装在哪里?

MPD2可安全地用于汽油和柴油发动机,压缩机,变速箱,变速器,涡轮机和泵。它应安装在主供油管线的侧流中,在泵之后,但在过滤器之前。尽可能将设备安装在曲轴箱上方(图4)。独特的传感技术可检测所有可弥合MPD网格之间间隙的导电(磁性或非磁性)颗粒,刨花,碎屑和灰尘。这包括钢,铝,不锈钢,青铜和锡。详细的安装说明和规格可在产品的数据表中找到。

图4

易于维护

随着时间的流逝,暴露于异物和颗粒物以及在极端条件下长时间运行可能会降低金属颗粒检测器的效率。此时,可以通过安装AMOT MPD服务套件将AMOT金属颗粒检测器恢复到原始性能。维修套件包括正常维护所需的所有密封件和密封件。应使用截止阀和放气阀以方便检查和维修。

AMOT建议在设备的计划维护期间检查组件。 AMOT设计并测试其所有产品,以确保符合高质量标准。为了延长产品使用寿命,请仔细遵循AMOT的安装和维护说明;否则可能会损坏受保护或控制的设备。

图5

持续监控的价值

通过磨损碎片分析,可以了解到很多关于机器健康的信息。传统上,这是在例行维护检查中执行的,这时需要采集油样并将其发送到实验室进行分析。尽管实验室具备对润滑剂进行完整诊断检查的能力,但在某些情况下,可能需要花费几天甚至几周的时间才能获得机油分析结果(3) 。同时,零件可能接近完全失效而没有任何向外的迹象。

AMOT MPD2连续监控油流量并提供实时的即时数据。它允许在需要昂贵的维修和过多的停机时间之前计划进行纠正性维护。结合适当的维护程序,MPD2是防止重大设备故障的简单保险单。

如果您想要有关MPD2的更多信息,请访问产品页面或与我们联系。

资料来源:

1吉姆·菲奇(Jim Fitch),机械润滑, “颗粒污染-您应该知道的10件事”, https://www.machinerylubrication.com/Read/781/particle-contamination

2国家航空和航天局以可靠性为中心的设施和附属设备维护指南, https://www.hq.nasa.gov/office/codej/codejx/Assets/Docs/RCMGuideMar2000.pdf

3 Sabrin Gebarin,机械润滑,“在线和在线磨损碎片检测器:那里有什么?”, https://www.machinerylubrication.com/Read/521/in-line-wear-debris-detectors