支持设备远程监控的AMOT产品

远程监控的重要性

无论是发电厂,天然气压缩站,还是其他装有主要设备的场所,能够预防和预测停机时间都能获得可观的经济效益。实际上,GE对石油和天然气行业的研究发现,预测性维护策略可以将计划外停机时间减少多达60% (1) 。

预测性维护的重要方面是能够远程监视设备。这可以帮助操作员了解在例行维护之间设备的运行情况,以便他们可以在出现问题时远程关闭系统,而不必等到损坏发生为止。

如何实现远程监控?

手动监视主要设备可能效率低下,成本昂贵,而且如果亲自执行,有时在物理上是不可能的。无论设施是在操作一个还是多个设备,在不中断操作的情况下获取有关系统运行状况的重要数据点(例如轴承或润滑油温度)都将极具挑战性。

但是,可以使用执行这些任务的外部系统。这些系统允许站点进行远程工作,并且在进行必要的维护时可以主动而不是被动。

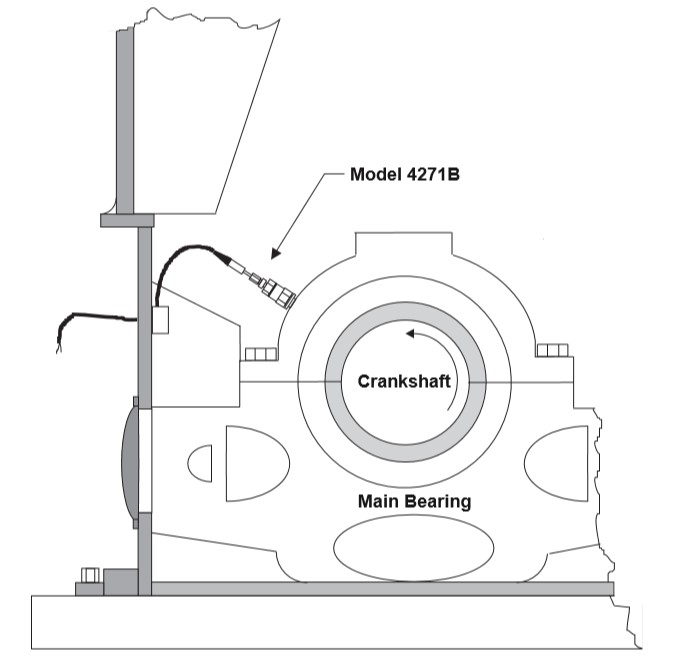

AMOT 4271B型轴承温度传感器

AMOT 4271B型轴承温度传感器可以用作设备安全系统中的基本传感单元。通过检测固定轴承温度,流体温度甚至压缩机排气温度的能力,操作员可以了解关键机器零件的运行方式。

轴承温度超过设计运行参数的升高表明可能存在机械或润滑问题。安装4271B后,当轴承温度超出所需范围时,将向操作人员发出警报,并可以在发生灾难性故障之前解决问题。

AMOT MPD2金属颗粒探测器(MPD)

为了保持润滑油系统的正常功能并防止灾难性故障,至关重要的是检测可能出现的任何金属微粒。通过在主供油侧流中安装AMOT金属颗粒检测器,您可以连续监控导电颗粒。如果杂物确实与MPD的电网接触,则警告将通知操作员进行油况检查以确定机械的健康状况。

油中的导电颗粒通常是即将发生故障的迹象,如果不能及早发现,则可能导致昂贵的维修费用或彻底更换设备。

以下是一个MPD2触发停机的示例,该异常是由于发动机旋转轴承从之前的检修中移除了3000个小时而引起的。多亏了MPD,只有轻微的曲轴损坏发生了,停机时间被限制为只有2天,而如果发动机继续使用被污染的机油继续工作,则停机时间仅为几个月。

AMOT G型阀门

几乎在每台主要设备上都可以找到三通恒温控制阀,用于控制润滑油或冷却液回路。在大多数情况下,恒温控制阀是严格机械的,并且在阀的实际安装位置之外没有任何反馈。

AMOT G型阀门的远程功能远远超出了机械阀的功能,可以提供更精确,更灵活的温度控制。 G阀具有外部温度探头和PID控制器,使操作员可以远程控制和监视回路中任何地方的温度,而不仅仅是在阀的位置。

主动不主动

在设备维护方面,了解实时数据的运行方式可以避免昂贵的维修和费时的计划外大修,从而节省时间和金钱。联系我们今天,如果你想了解更多关于我们的远程监控产品,或者如果你想与一名工程师了解哪些产品是适合您的应用。

资料来源: 1 GE石油和天然气公司,“数字对计划外停机的影响” https://www.ge.com/digital/sites/default/files/download_assets/ge-the-impact-of-digital-on-unplanned -downtime.pdf